日立グローバルライフソリューションズ(GLS)は2023年12月、茨城県日立市にある多賀事業所で報道陣向けに同社の環境経営に関する説明会と工場見学会を実施しました。

説明会に登壇した日立GLS取締役社長の大隅英貴氏は、同社が掲げる「360°ハピネス」というスローガンの下、「家電や空調を通じて人々のQoL(生活の質)向上とサステナブルな社会の実現を目指しています」と語りました。

日立GLSの取り組みの中から、特に消費者にかかわりの深い、製品作りの環境負荷軽減に対する取り組みを中心に紹介していきましょう。

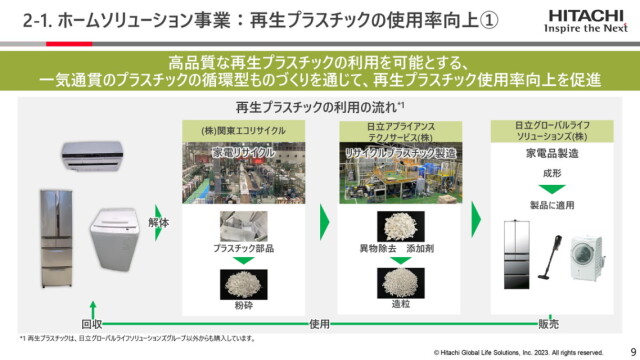

日立GLSで製造する家電や空調設備の中でも、特に冷蔵庫、洗濯機、掃除機で力を入れているのが「再生プラスチックの使用率向上」です。

冷蔵庫と洗濯機はエアコン、テレビとともに2001年に施行された家電リサイクル法(特定家庭用機器再商品化法)の4品目に含まれており、製造業者は引き取りとリサイクルが義務付けられています。引き取った製品は家電リサイクルを行うグループ会社の関東エコリサイクルが解体してプラスチック部品を回収・粉砕。リサイクルプラスチックを製造する日立アプライアンステクノサービスが再生工程を行います。廃プラスチックは風によって重いものと軽いものをより分ける「風力選別」を行って異物を取り除き、洗浄や添加剤を加えるといった工程を経てきれいなプラスチック部品を作り出します。これを日立GLSが製造する製品の内装や外装の部品に利用します。

また、日立GLS 常務取締役の豊島久則氏によると、「一部、輸送途上で傷つくなどして工場に戻ってきた製品は、メーカー再生品(リファービッシュ品)として市場に再販している状況」とのこと。

また、成形工程に粉砕機を隣接設置し、不要になったプラスチック材を再利用できるような仕組みも構築しているとのこと。そもそもプラスチックの廃棄部品が出にくい金型作りも進めているとのことです。

「部品を作るために、金型の中に『ゲート・ランナー』(溶解したプラスチックを金型内に誘導する流路)が使われますが、これは製品には使わないため再生に回しています。現在はこのゲート・ランナーを使わない『ホット・ランナータイプ』に切り替えている最中です」(豊島氏)

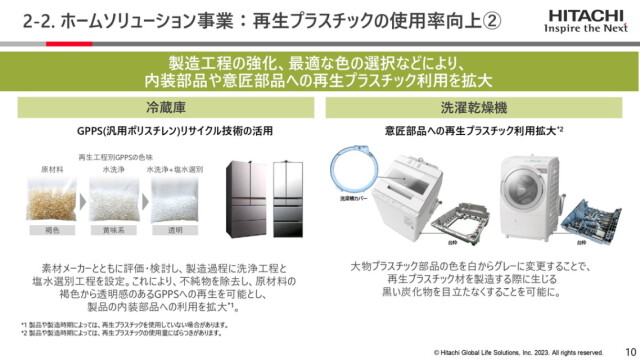

とはいえ、再生プラスチックには炭化物による黒い点のようなものが出てしまう場合があり、従来のデザインそのままだと外側の部品に使うのが難しいのが実情です。

「内側の見えない場所だけに使うと利用率が上がらないため、色味を白からオフホワイトにすることで再生プラスチックにわずかに混入する黒い炭化物が目立たないようにしています。このように、お客様に安心して再生プラスチックを使っていただけるような工夫をあちこちに入れています」(日立GLS取締役社長・大隅氏)

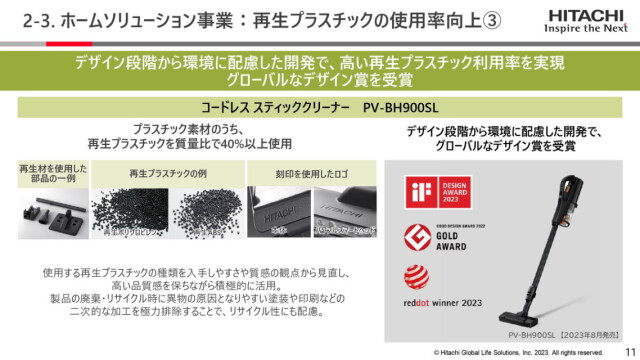

製品開発時から再生プラスチックをしっかり利用するデザインを行うという取り組みも進められています。

2023年8月に発売したコードレススティック掃除機「PV-BH900SL」は、プラスチック素材のうち再生プラスチックの利用率が約40%を超えているそうです。

「再生材は新しいプラスチックにツヤ感などがかないません。そのため、スタンドなど比較的ツヤ感がなくてもいい場所に再生プラスチックを使い、質感が必要なところにいい材料を使うなどしています。ホースなどには強度が必要なため、再生プラスチックの利用量を減らすといった工夫をこと細かく行っています」(日立GLS取締役社長・大隅氏)

細かい工夫はノズルの「HITACHI」というロゴにも現れています。

「従来の掃除機のノズルは『HITACHI』と目立つように銀色を入れていますが、プリントを入れると再利用時に分離する処理が出てきます。そこで刻印のような形にして再利用しやすくしました。これらが評価されて日本の『グッドデザイン賞』のゴールドアワードや、世界で3大デザインアワードの2つである『iF Design Award 2023』『Red Dot Design Award 2023』で表彰をいただきました」(大隅氏)

資源の循環利用に力を入れている2つめの素材がガラスです。冷蔵庫の中にはガラスの棚などもありますが、こちらはウレタンなどが一体化しているため、それらの部材を引き剥がしてから研磨し、ガラス単体にしてから再利用しているとのことです。

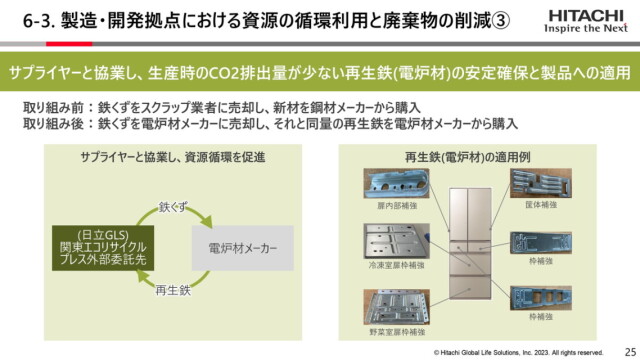

3つめの素材が鉄です。

「以前は部品に穴を開けるなどした際に出た鉄くずをスクラップ業者に渡して、新しい材料を外から買っていました。今は電炉材メーカーに売って溶かして再製鉄したものを私たちが買い、部品に使用するという取り組みをしています。私たちは最終的な目標としてゴミを出さない、徹底的に再利用していく循環型の物作りを目指しています」(大隅氏)

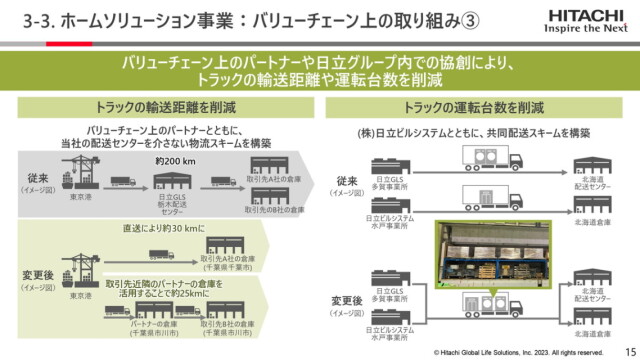

大隅氏は、物流における環境負荷低減に向けた取り組みも紹介しました。

「私たちの一部の商品は、海外で製造したものを輸入していますが、今までは栃木県の配送センターに一旦運んでから量販店などの取引先の倉庫に運んでいました。しかし取引先の多くは千葉の湾岸に倉庫が固まっているため、私たちの倉庫も近くに置くことで輸送距離を10分の1近くにまで削減しています」(大隅氏)

もう1つユニークなのが、グループ会社である日立ビルシステムとの共同配送スキームです。

「日立GLSの事業所は茨城県日立市にあり、日立ビルシステムの事業所はお隣の茨城県ひたちなか市にあります。従来は別々にトラックを仕立てて北海道にモノを送るという、非常にもったいないことをしていました。現在はトラックの中に仕切りを作って、上は日立GLSの製品、下はエレベーターのサービス用部品を入れて2階建てにすることで、1台のトラックを有効活用する取り組みをしています」(大隅氏)

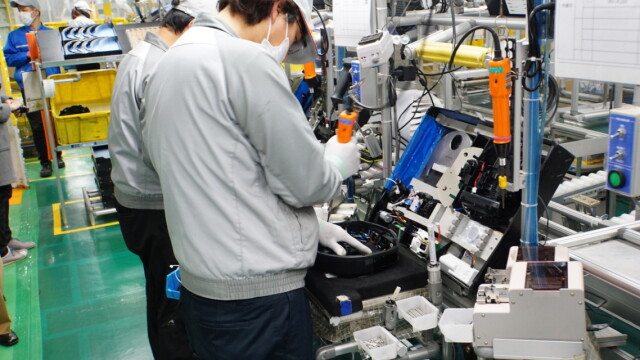

発表会後には工場見学会も行われました。日立GLSはドラム式洗濯乾燥機に独自の「ヒートリサイクル方式」を採用してきましたが、2023年モデルからより省エネ・節水が可能な「ヒートポンプ方式」を採用しました。

「従来は短期開発サイクルに柔軟に対応できるセル生産方式でしたが、工程を分けることで先々の自動化につなげるためにコンベアライン方式に変えました。これからの労働力不足に向けて、省人化を進めていきたいと考えています」(日立GLS 常務取締役・豊島久則氏)

続いて掃除機の生産ラインも見学しました。担当者によると、スティック掃除機のラインはセットで入ってきたトレイを一人で組み立てる「スマートトレイセル」を採用しているとのこと。

ロボット掃除機はカメラで工程をチェックしながら組み立てる「モニタリングセル」を採用。こちらは「作業の指示書と間違っていないか、部品の取り付け忘れはないかなどをカメラで認識して処理する組み立て監視システム」(担当者)とのこと。

このように、日立多賀事業所では、最新のリサイクルシステムと生産ラインを見学することができました。今後も、環境負荷を軽減する同社の取り組みに注目していきたいですね。